Ein Überblick über die gängigsten 3D-Drucktechnologien

Die meisten 3D-Drucker, die du als Privatperson heute kaufen kannst, basieren auf der Fused-Filament-Fabrication-Technologie. Dabei ist das längst nicht der einzige Standard.

Wir schreiben das Jahr 1966. Im Fernsehen läuft eine seltsame neue Serie in der die Hauptdarsteller im Pyjama rumlaufen. Star Trek erobert die Wohnzimmer in den USA. Nebst Aliens und den romantischen Eskapaden von Captain James Tiberius Kirk sehen die Zuschauer eine seltsame Maschine, mit der die Crew der Enterprise Essen, Kleidung und Ersatzteile synthetisiert. Die Idee des 3D-Drucks prägt sich so ins kollektive Gedächtnis ein.

Es dauert aber noch knapp zwanzig Jahre, bis das erste 3D-Druck-Patent angemeldet wird. 1984 reicht Chuck Hull einen Patentantrag für Stereolithografie ein, der 1986 genehmigt wird. Der 3D-Druck ist geboren. In der Folge entwickeln sich immer mehr Technologien zur Additiven Fertigung. Häufig wird auch der englische Begriff Additive Manufacturing, kurz AM, verwendet. Drei dieser Technologien stelle ich dir nachfolgend etwas genauer vor.

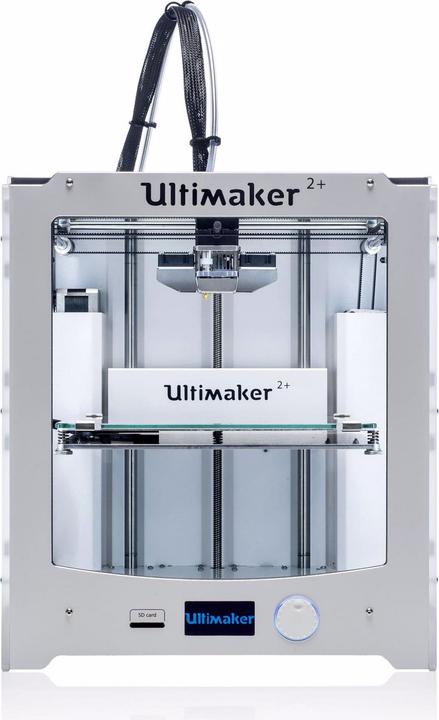

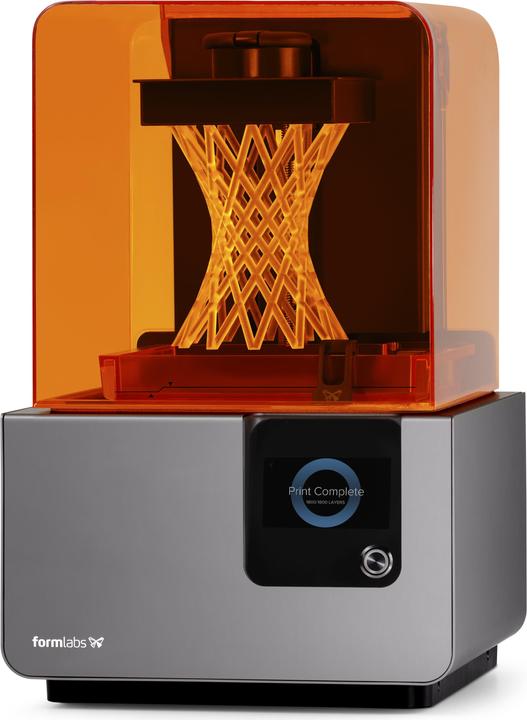

Stereolithografie (SLA)

Die Stereolithographie (SLA) gilt als das erste 3D-Druckverfahren. SLA ist ein laserbasierter Prozess, der mit Photopolymerharzen arbeitet. Dem Drucker werden 3D-Daten zugeführt. Ein UV-Laserstrahl wird dann auf den X- und Y-Achsen über die Oberfläche des Harzes ausgerichtet, wodurch das Harz genau dort aushärtet, wo der Laser auf die Oberfläche trifft. Das tut der Drucker Schicht für Schicht auf der Z-Achse.

Wenn ein SLA-Teil fertig ist, wird es in ein Lösungsmittel gelegt. Dadurch wird nasses Harz – im Englischen Resin – entfernt, das auf der Bauteiloberfläche verbleibt oder als Stützstruktur gedruckt wurde. Anschliessend wird es in einen UV-Ofen gelegt, um es auszuhärten und den Druckprozess abzuschliessen.

Die geringste Schichtdicke eines SLA-Bauteils ist typischerweise 0.05 mm. Diese Technologie bietet die glatteste Oberflächenbeschaffenheit aller additiven Fertigungsprozesse. In Anbetracht des Qualitätsniveaus, das SLA erreichen kann, ist es besonders nützlich, um hochpräzise 3D-Druckgussmodelle, von klein bis gross, schnell und kostengünstig zu erstellen.

Die mechanischen Eigenschaften von SLA-Materialien sind breit gefächert und bieten eine Vielzahl von Anwendungen. Vor allem Teile, die ABS- oder Polypropylen-ähnliche Eigenschaften erfordern, lassen sich sehr gut im SLA-Verfahren drucken.

Zu den gängigen SLA-Materialien gehören:

- Standardharz: Ideal für Prototypen mit detaillierter Oberflächenbeschaffenheit

- Technisches Harz: Ideal für Hochtemperaturanwendungen

- Giessbares Harz: Ideal für Feingussanwendungen

- Dentalharz: Hochbelastbar und präzise für dentale Anwendungen

Digital Light Processing

DLP (Digital Light Processing) ist ein ähnliches Verfahren wie die Stereolithographie. Es arbeitet ebenfalls mit Photopolymeren. Der Hauptunterschied liegt in der Lichtquelle. DLP verwendet eine konventionellere Lichtquelle – wie eine Dunkelkammerleuchte –, die in einem einzigen Durchgang auf die gesamte Oberfläche der Wanne aus Photopolymerharz aufgebracht wird. Das macht das Druckverfahren schneller SLA.

In diesem Prozess wird, sobald das 3D-Modell an den Drucker gesendet wurde, eine Wanne aus flüssigem Polymer dem Licht eines DLP-Projektors ausgesetzt. Der DLP-Projektor zeigt das Bild des 3D-Modells auf dem Flüssigpolymer an. Das freiliegende Flüssigpolymer härtet aus und die Bauplatte bewegt sich nach unten. Die nächste Schicht des Flüssigpolymers wird erneut dem Licht ausgesetzt. Der Vorgang wird wiederholt, bis das 3D-Modell vollständig und der Behälter geleert ist.

Wie das SLA-Druckverfahren benötigt auch DLP für einige Teile Stützstrukturen, insbesondere für solche mit Überhängen oder Hinterschnitten. Diese Strukturen müssen manuell entfernt werden. Die 3D-Objekte müssen in der Nachbearbeitung gereinigt und ausgehärtet werden. Beim Aushärten wird das Teil in einer ofenähnlichen Maschine intensivem Licht ausgesetzt, um das Harz vollständig auszuhärten.

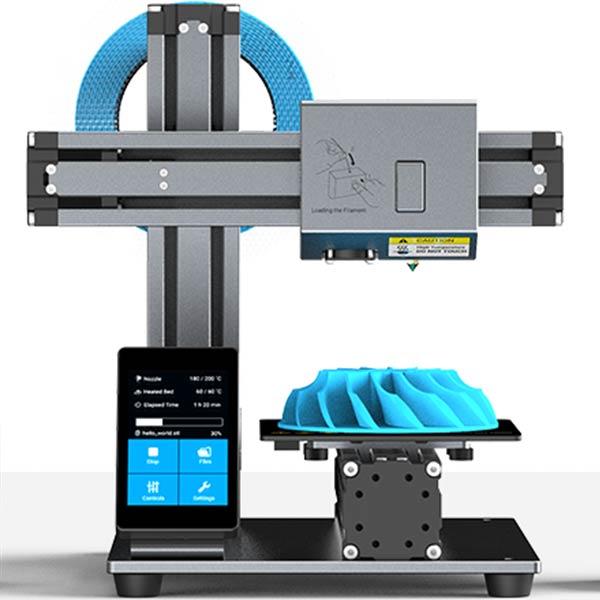

Fused Deposition Modelling und Fused Filament Fabrication

Der 3D-Druck, bei dem thermoplastischem Material extrudiert wird, ist das mit Abstand häufigste und bekannteste 3D-Druckverfahren. Der bekannteste Name für den Prozess ist Fused Deposition Modelling (FDM). Vielleicht hast du dich schon mal gefragt, was der Unterschied zwischen FDM und Fused Filament Fabrication (FFF) ist. Die kurze Antwort: Es gibt keinen. Die lange Antwort: Die Firma Stratasys, die mehrere Patente auf dem Verfahren hat, hat die sich den Begriff FDM bereits 1991 registrieren lassen. Die Mitglieder des RepRap-Projekts haben den Begriff FFF als Alternative zum Begriff FDM entwickelt.

Dank FFF wurde 3D-Drucken erst für den Otto-Normalverbraucher zugänglich. So findest du im Sortiment von digitec auch am meisten FFF-Drucker. Zurückzuführen ist dieser Umstand vor allem auf das RepRap-Projekt. RepRap steht für Replicating Rapid rototyper. Damit ist eine sich selbst reproduzierende Maschine gemeint. Das Ziel ist es, mit 3D-Druckern weitere 3D-Drucker herzustellen. Das bekannteste Modell ist der Prusa i3. Die Pläne für diesen sind frei zugänglich und du kannst ihn dir selbst basteln. Ich weiss nicht wie’s dir geht, aber das will ich auf jeden Fall versuchen.

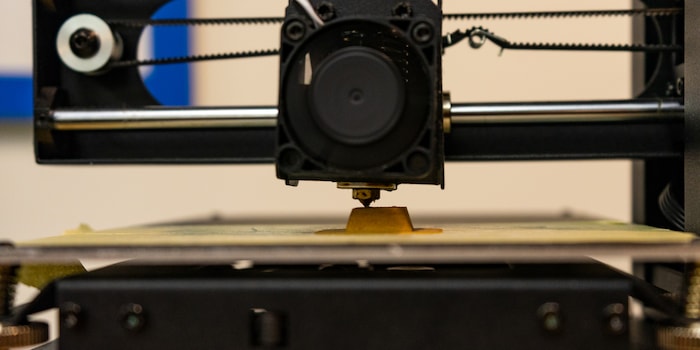

Das Verfahren funktioniert durch Schmelzen von Kunststofffilamenten. Der Drucker trägt diese auf eine Bauplattform gemäss den dem Drucker zur Verfügung gestellten 3D-Daten auf. Jede Schicht härtet beim Aufpressen aus und verbindet sich mit der vorherigen Schicht. Die FDM/FFF-Prozesse erfordern Stützstrukturen bei gewissen überhängenden Modellen.

Der grosse Vorteil von FFF sind die langlebigen Materialien, die Stabilität ihrer mechanischen Eigenschaften im Laufe der Zeit und die Qualität der Teile. Die in FDM verwendeten thermoplastischen Kunststoffe eignen sich für detaillierte Funktionsprototypen, langlebige Fertigungswerkzeuge und Kleinserienteile. Im Gegensatz zu den SLA- und DLP-Druckverfahren sind die Schichten aber mit üblicherweise minimal 0.1 mm etwas dicker und dadurch nicht so exakt.

Weitere Vorteile von FFF:

- Grosse Auswahl an Materialien, darunter viele gängige Thermoplaste, Holz- und metallverschmolzene Thermoplaste und sogar Lebensmittel (wie Schokolade)

- Die kostengünstigste Druckertechnologie

- Die günstigsten Druckmaterialien

- Einfacher Materialwechsel

- Es ist möglich, mit verschiedenen Materialien zu drucken

- Relativ einfach, einen eigenen Drucker zu bauen

- Schneller Druck

Die grössten Nachteile von FFF sind die folgenden:

- Die Details der fertigen Drucke sind durch die Grösse der Düse begrenzt. Andere Technologien bieten genauere Details

- Die Festigkeit von Fertigteilen ist begrenzt, da jede Schicht mit der darunter liegenden Schicht verbunden ist

Plastic Jet Printing oder PJP ist eine weitere 3D-Drucktechnologie, die Hitze und Druck nutzt, um kontinuierlich Kunststoff zu extrudieren. Im Gegensatz zu FFF sind aber thermoplastische Kunststoffe das einzige Material, das beim PJP-3D-Druck verwendet wird.

Hier geht's zu allen FFF-Druckern.

Technologie und Gesellschaft faszinieren mich. Die beiden zu kombinieren und aus unterschiedlichen Blickwinkeln zu betrachten, ist meine Leidenschaft.